ÇELİK DENKLİK TABLOSU

1-ÇELİK DENKLİK TABLOSU ;

| Ürün | Euro EU | İtalyan UNI | Alman DIN | Amerikan ASTM - SAE - API | Fransız NF | Japon JIS |

| HR | C8E | C8 | CK8 | SAE1008 | ||

| HR | C10E | C10 | CK10 | SAE1010 | ||

| HR | C12E | C12 | CK12 | SAE1012 | ||

| HR | C15E | C15 | CK15 | SAE1015 | ||

| HR | C20E | C20 | CK20 | SAE1020 | ||

| HR | 28Mn6 | 28Mn6 | SAE1527 | |||

| HR | S235JR | FE360B | ST37-2 | SAE1015 | E24-2 | SM400A |

| HR | S275JR | FE430B | ST44-2 | SAE1020 | E28-2 | |

| HR | E295 | FEE290 | ST50-2 | A50-2 | ||

| HR | S355M | FEE355KGTM | STE355TM | A572 Gr. C | E355R | |

| HR | S235JR(Cu) | FE360B(Cu) | ST37-2(Cu) | SAE1015(Cu) | E24-2(Cu) | SM400A(Cu) |

| HR | S235JRC | RST37-2 | E24-2NE | |||

| HR | S275JRC | ST44-2 | E28-2 | |||

| HR | S275JR | FE430B | ST44-2 | SAE1020 | E28-2 | |

| HR | S315MC | FEE315 | QSTE300TM | 045XLK | E315D | SPFH490 |

| HR | S355MC | FEE355 | QSTE360TM | GR50 | E360D | SPFH540 |

| HR | S420MC | FEE420 | QSTE420TM | GR60 | E420D | SPFH590 |

| HR | S460MC | FEE460 | QSTE460TM | GR65 | E445D | |

| HR | S500MC | FEE490 | QSTE500TM | GR70 | E490D | |

| HR | C35E | C35 | CK35 | SAE1035 | XC38 | S35C |

| HR | C40E | C40 | CK40 | SAE1040 | XC42 | S40C |

| HR | C45E | C45 | CK45 | SAE1045 | XC48 | S45C |

| HR | C50E | C50 | CK50 | SAE1050 | S50C | |

| HR | C60E | C60 | CK60 | SAE1060 | S58C | |

| HR | C70E | C70 | CK70 | SAE1070 | XC70 | S70C |

| HR | C80E | C80 | CK80 | SAE1080 | XC80 | S80C |

| HR | S355J0 | Fe510C | St52-3U | E36-3 | SS490B | |

| HR | E360 | FEE690 | ST70-2 | A70-2 | ||

| HR | 20MnB5 | 21B3 | 22B2 | 20MnB5RR | 10B21/15B21 | |

| HR | 30MnB5 | 28B2 | 30MnB5RR | 15B30 | ||

| HR | S235J2C | ST37-3N | E24-4 | |||

| HR | S355JR | FE510B | A633 Gr. A,C,D | E36-2 | SM490A | |

| HR | S355J2C | ST52-3N | E36-3 | |||

| HR | DD11 | FEP11 | STW22 | CS | 1C | SPHD |

| HR | DD12 | FEP12 | STW23 | |||

| HR | DD13 | FEP13 | STW24 | DS | 3C | SPHE |

| HR | DD11(Cu) | FEP11(Cu) | STW22(Cu) | CS(Cu) | 1C(Cu) | SPHD(Cu) |

| HR | S355J2(Cu) | A52FP(Cu) | SM490YA(Cu) | |||

| HR | P235GH | FE360-1KW | HI | A285 Gr. C - A414 Gr. C | A37CP | SPV24 |

| HR | P275SL | SPH275 | ||||

| HR | P265GH | FE410-1KW | HII | A414 Gr. E | A42CP | SGV42 |

| HR | 16Mo3 | 16Mo3 | 15Mo3 | A204 Gr. B | 15D3 | |

| HR | P295GH | FE460-1KW | 17Mn4 | A299 A414 Gr. F | A48CP | SGV46 |

| HR | P355GH | FE510-1KW | A19Mn6 | A414 Gr. G | A52CP | SGV49 |

| HR | P355NH | FEE355 KW | WSTE355 | A516 Gr. 70 | A510 AP | |

| HR | P355NL1 | FEE355 KT | TSTE355 | A516 Gr. 70 | A510 FP | |

| HR | E335 | FEE590 | ST60-2 | A60-2 | ||

| HR | S275N | STE285 | SM400B | |||

| HR | S275NL | TSTE285 | A633A | |||

| HR | S355NL | TSTE355 | A633C | E355FP | ||

| HR | S420N | STE420 | E420R | SM490C | ||

| HR | S420NL | TSTE420 | A633E | E420FP | ||

| HR | S460N | STE460 | E460R | SM520B | ||

| HR | S460NL | TSTE460 | E460FP | |||

| HR | S275M | STE285TM | ||||

| HR | S275ML | TSTE285TM | ||||

| HR | S355ML | TSTE355TM | A945 Gr. 50 | E355FP | ||

| HR | S420M | STE420TM | E420R | |||

| HR | S420ML | TSTE420TM | A945 Gr. 60 | E420FP | ||

| HR | XS460M | STE460TM | E460R | |||

| HR | S460ML | TSTE460TM | E460FP | |||

| HR | S235J2W | WTST37-3 | E24W-4 | SMA490CW | ||

| HR | S355J0WP | E36W-A3 | ||||

| HR | S355J2WP | E36W-A4 | ||||

| HR | S355J0W | FE355W | A70950W | E36W-B3 | ||

| HR | S355J2W(+N) | SMA570W | ||||

| HR | S355J2W | WTST52-3 | A70950W | |||

| HR | S355K2W(+N) | E36W-B4 | ||||

| HR | S355K2W | A70950W | ||||

| HR | S460Q | A537A2 | E460TR | SM58 | ||

| HR | S460QL | TSTE460V | E460TFP | |||

| HR | S500Q | STE500V | E500TR | |||

| HR | S500QL | TSTE500V | E500TFP | |||

| HR | S550Q | STE550V | E550TR | |||

| HR | S550QL | TSTE550V | E550TFP | |||

| HR | S620Q | STE620V | E620TR | |||

| HR | S620QL | TSTE620V | E620TFP | |||

| HR | S690Q | STE690V | A514F | E690TR | ||

| HR | S690QL | TSTE690V | A709100 | E690TFP | ||

| HR | S890QL | TSTE890V | ||||

| HR | S960QL | TSTE960V | E960T-11 | |||

| HR | C22E | CK22 | XC18 | S20C | ||

| HR | C25E | CK25 | XC25 | S25C | ||

| HR | C30E | CK30 | XC32 | S30C | ||

| HR | C55E | CK55 | SAE1055 | XC55 | S55C | |

| HR | 38Cr2 | 38Cr2 | 38C2 | |||

| HR | 38CrS2 | 38CrS2 | 38C2u | |||

| HR | 34Cr4 | 34Cr4 | 34Cr4 | 32C4 | SCr430H | |

| HR | 37Cr4 | 37Cr4 | 37Cr4 | 38C4 | SCr435H | |

| HR | 41Cr4 | 41Cr4 | 41Cr4 | 42C4 | SCr440H | |

| HR | 25CrMo4 | 25CrMo4 | 25CrMo4 | 25CD4 | SCM420 | |

| HR | 34CrMo4 | 34CrMo4 | 34CrMo4 | 34CD4 | SCM435H | |

| HR | 42CrMo4 | 42CrMo4 | 42CrMo4 | SAE4142 | 42CD4 | SCM440H |

| HR | 50CrMo4 | 50CrMo4 | 50CrMo4 | |||

| HR | 36CrNiMo4 | 36CrNiMo4 | 36CrNiMo4 | |||

| HR | 34CrNiMo6 | 34CrNiMo6 | 34CrNiMo6 | SAE4340 | SNCM447 | |

| HR | 30CrNiMo8 | 30CrNiMo8 | 30CrNiMo8 | 30CDN8 | SNCM431 | |

| HR | 36NiCrMo16 | 35NCD16 | ||||

| HR | S550MC | FEE560 | OSTE550TM | GR80 | E560D | |

| HR | S600MC | E620D | ||||

| HR | S700MC | OSTE690TM | E690D | |||

| HR | S355 | ST52-3 | GR50 | E36 | SM490B/C/YA | |

| HR | S460 | GR65 | SM570 | |||

| CR | DC01 | FEP01 | ST12 | A366/CQ | C | SPCC |

| CR | DC03 | FEP02 | ST13 | A619/DQ | E | SPCD |

| CR | DC04 | FEP04 | ST14 | A620/DQSK | ES | SPCE |

| CR | DC05 | FEP05 | ST15 | SES | ||

| CR | DC04EK | EK2 | TYPE I | EME | SPCD | |

| HR | DD13(B) | FEP13(B) | STW24(B) | DS(B) | 3C(B) | SPHE(B) |

| HR | P245NB | FEE24 KR | H I | BS 1 | SG 255 | |

| HR | P265NB | FEE27 KR | H II | BS 2 | SG 295 | |

| HR | P310NB | FEE31 KR | 17Mn4 | BS 3 | SG 325 | |

| HR | P355NB | FEE35 KR | 19Mn6 | BS 4 | SG 365 | |

| HR | 51CrV4 | 51CrV4 | 50CrV4 | 50C4V2 | 50CV4 | SUP10 |

| HR | C45E | C45 | CK45 | SAE1042-1045 | XC48 | S45C |

| HR | S355N | FEE355KGN | STE355 | E355R | SM490B | |

| HR | S355NL | FEE355KTN | TSTE355 | A633 Gr. C, D | E355FP | |

| HR | S235J0 | FE360C | ST37-3U | E24-3 | SM400B | |

| HR | S275J0 | FE430C | ST44-3U | A572 Gr. 42 | E28-3 | |

| HR | S235J2(+N) | FE360D | ST37-3N | A284 Gr. D | E24-4 | SM400C |

| HR | S275J2(+N) | FE430D | ST44-3N | A572 Gr. 42,50 | E28-4 | |

| HR | S355J2(+N) | FE510D | ST52-3N | A572 Gr. 50 | E36-3 | SM490C |

| HR | S355K2(+N) | E36-4 | SM490YB | |||

| CR | DC06 | FEP06 | IF18 | EDDS | IF | |

| CR | HC260LA | ZSTE260 | E240C | SPFC390 | ||

| CR | HC300LA | FEE275F | ZSTE300 | Gr. 45 | E280C | SPFC440 |

| CR | HC340LA | FEE315F | ZSTE340 | Gr. 50 | E315C | SPFC490 |

| CR | HC380LA | FEE355F | ZSTE380 | Gr. 55 | E355C | SPFC540 |

| CR | HC420LA | FEE420F | ZSTE420 | Gr. 60 | SPFC590 | |

| CR | DC06ED | ED4 | TYPE III | |||

| CR | HCT600X(DP600) | FEE600DPF | XE360B | |||

| CR | DC07 | FEP07 | ||||

| CR | DC06EK | FEP02S | EK4 | TYPE III | EMES | |

| CR | DC03ED | FEP04S | TYPE II | |||

| CR | DC04ED | ED3 | TYPE II | SPP | ||

| CR | HCT450X(DP450) | FEE450DPF | SPC440 | |||

| CR | HCT500X(DP500) | FEE500DPF | XE300B | SPC490DU | ||

| CR | HCT780X(DP800) | FEE800DPF | XE450B | SPC780DU | ||

| HDG | DX51D+Z | FEP02G | ST02Z | LFQ | GC | SGCC |

| HDG | DX52D+Z | FEP03G | ST03Z | DQ | GE | SGCD1 |

| HDG | DX53D+Z | FEP05G | ST04Z | DQSK | GES | SGCD2 |

| HDG | DX54D+Z | FEP06G | ST06Z | DDS | SGCD3 | |

| HDG | S220GD+Z | SQ-GRADE230 | C230 | |||

| HDG | S250GD+Z | FEE250G | STE250-2Z | SQ-GRADE255 | C250 | SGC340 |

| HDG | S280GD+Z | FEE280G | STE280-2Z | SQ-GRADE275 | C280 | SGC400 |

| HDG | S320GD+Z | FEE320G | STE320-3Z | C320 | SGC440 | |

| HDG | S350GD+Z | FEE350G | STE350-3Z | SQ-GRADE340 | C350 | SGC490 |

| HDG | HX260LAD+Z | ZSTE260 | E240C - E260C | |||

| HDG | HX300LAD+Z | ZSTE300 | Gr. 45 | E280C - E315C | ||

| HDG | HX340LAD+Z | ZSTE340 | Gr. 50 | E555C | ||

| HDG | HX380LAD+Z | ZSTE380 | Gr. 55 | |||

| HDG | HX420LAD+Z | ZSTE420 | Gr. 60 | |||

| HR | S550MC | FEE560 | OSTE550TM | GR80 | E560D |

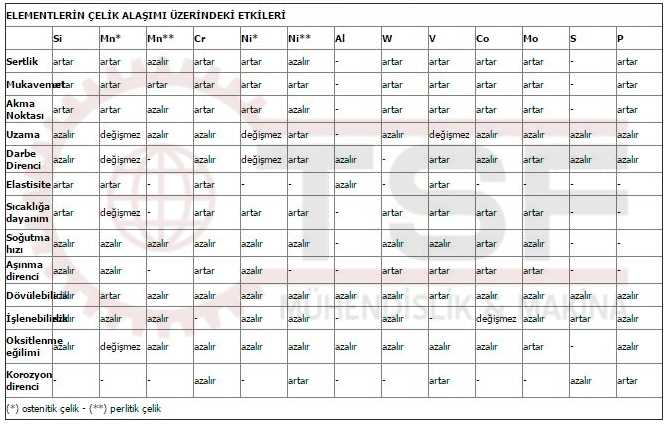

2-ELEMENTLERİN ÇELİK ÜSTÜNE ETKİLERİ

( ALAŞIM ELEMENTLERİNİN ÇELİK YAPISINA ETKİSİ )

KARBONLU ÇELİKLER

Mn, Si gibi alaşım elementlerinin bir veya ikisinin çeliğin içindeki değerleri, -enaz- Mn%1,65 – Si%0,60 geçmiyor ve kimyasal bileşiminde başka herhangi bir alaşım elementinin belirli bir miktarda -enaz- bulunması istenmiyorsa bu çelikler, karbonlu çelikler sınıfına girer.

ALAŞIMLI ÇELİKLER

Karbonlu çeliklerden normal olarak sağlanamayan kendine has Özellikleri kazanmak için, bir veya birden fazla alaşım Elementi katmak suretiyle yapılan çelikler alaşımlı çeliklerdir. Mn, Si gibi alaşım elementlerinin bir veya birden fazlasının, çeliğin içindeki değerleri Mn%1,65 Si%0,60 dan fazla olan ve bunlara eklenen öteki elementlerden -Al, B, Cr, Co, Mo, N, Ti, W, V, Zr- birinin veya birkaçının bulunması istenen çelikler, alaşımlı çelikler sınıfına girer. Alaşımlı çeliğin, alaşım elementlerinin alt ve üst limit değerleri arasındaki fark çok az olup, alaşım elementi sayısı arttıkça, alınacak dökümler de uygun olmayanların sayısı fazlasıyla artar. Alaşımla çelik ingot ve kütüklerinin gerek yüzünde gerekse içinde meydana gelmesi muhtemel çatlamalara neden olmaması için, özel kuyu ocaklarında ağır ağır soğutulur. Ayrıca haddeleme ve dövme işlemlerinden Önce son olarak hatalar giderilir. Bu nedenlerden ötürü alaşımlı çelik yapımı, karbonlu çeliklere kıyasla daha zordur.

KARBON

Karbon: Çelikte başlıca sertleştirici etkisi olan elementtir. Karbon miktarındaki her artış, çeliğin sıcak haddeleme veya normalize edilmiş halindeki sertlik ve-.çekme dayanımını artırır. Fakat esnekliğini, dövülme, kaynak edilme ve kesilme özelliğini zayıflatır.

MANGAN

Mangan;çeliğin dayanımını geliştirir. Esnekliğini az miktarda azaltır. Dövme ve kaynak edilme özelliğine olumlu etkide bulunur.Manganın,sertlik ve dayanımı artıran Özelliği, karbon miktarına bağlıdır. Manganın yüksek karbonlu çeliklerdeki etkisi, düşük karbonlu çeliklere oranla daha fazladır. Mangan su verme derinliğini artırır. Paslanmaya -korozyona- olan dayanımını geliştirir.

SİLİSYUM

Silisyum; çelik dökümlerde fiziksel dayanımı ve özgül ağırlığı artırır. Silisyum, mangan gibi bütün çeliklerde bulunan bir elementtir. Çelik yapımında demir cevherinden, veya ocak astarı olan tuğlalardan da bir miktar silis, çeliğin bünyesine kendiliğinden girer. Silisyumlu çelikler deyimi; bileşiminde %0,4Q dan fazla silisyum olan çelikler için kullanılır. Çelikte silisyumun bulunması esnekliği eksi yönde etkilerse de beher %1 artış için çekme dayanımını l O Kg/mm, akma dayanımını da benzer oranda artırır. %14 arasında silisyum bulunan çelikler,kimyasal tepkilere karşı dayanımlı olduklarından, bu durumdaki çelikler dövülemezler.

FOSFOR

Fosfor; genel olarak çelikte zararlı olarak bilinir. Yüksek nitelikteki çeliklerde fosfor yüzdesi en çok olarak 0,030 - 0,050 arasında tutulur.

KÜKÜRT

Kükürt; çeliği kırılgan yapar ve haddelenmesini güçleştirir. Çeliğin İşlenebilme özelliğinin artırılması söz konusu olmadığı hallerde, fosfor gibi istenmeyen yabancı maddeler olarak kabul edilen bir elementtir. Normal olarak müsaade edilen miktar en çok %0,025-0,050 arasında sınırlandırılır.

KROM

Krom; çeliğin dayanım özelliğini artıran fakat buna karşılık, esnekliğini çok az bir dereceye kadar eksi yönde etkileyen bir alaşım elementidir. Krom, çeliğin sıcağa dayanımını artırır. Kabuk-tufal- yapmayı önler. İçinde yüksek oranda krom bulunması; çeliğin paslanmaya karşı dayanımını artırır.Kromlu paslanmaz çeliklerde krom oranı arttıkça, kaynak edilebilme yeteneği azalır. Krom, dengesi çabuk bozulmayan karbürü meydana getirir. Çelikte beher %1 oranındaki krom yüzdeki artısına karşılık, çekme dayanımında yaklaşık olarak 8-10 kg/mm2 lik bir artış görülür. Aynı oran içinde almamakla beraber, akma dayanımı yükselirse de çentik dayanımı düşer.

NİKEL

Nikel; çeliğin dayanımını silisyum ve mangana kıyasla daha az artırır. Çelikte nikel, özellikle kromla birlikte bulunduğu zaman,sertliğin derinliklere inmesini sağlar. Krom nikelli çelikler paslanmaz, kabuklaşmaya ve ısıya dayanımlıdır. Özellikle düşük sıcaklıklarda, makine yapım çeliklerinin çentik dayanımını artırır. Nikel, ıslah ve sementasyon çeliklerinin dayanımını artırdığı gibi, istenen yapıdaki çelikler, paslanmaya ve kabuklaşmaya dayanımlı çelikler için, uygun bir alaşım elementidir.

MOLİBDEN

Molibden; çeliğin çekme dayanımını özellikle ısıya dayanımıyla kaynak edilme özelliğini artırır. Yüksek miktarda molibden, çeliklerin dövülmesini güçleştirir. Molibden, kromla birlikte daha çok kullanılır. Molibdenin etkisi volframa benzer. Alaşımla çeliklerde molibden; krom nikelle birlikte kullanıldığında, akma ve çekme dayanımını artırır. Mobilden kuvvetli karbür meydana getirdiğinden, hava ve sıcak iş çeliklerinde, ostenitik pasa dayanımlı çeliklerde, sementasyon, makine yapım çelikleriyle ısıya dayanımlı çeliklerin yapımında kullanılır.

VANADYUM

Vanadyum; çok düşük miktarlarda kullanıldığında çeliğin sıcağa dayanımını artırır. Vanadyum, alaşımlı makine yapı çelikleri tane yapılarının ince olmasını ve fiziksel özelliklerinin geliştirilmesini sağlar.Aynı zamanda çelik kesici uçlarının, daha uzun zaman keskin kalmasını sağlar. Genellikle, alaşımlı makine yapım çeliklerinde bulunan vanadyum miktarı %0,03-0,25 arasında değişir. Karbür yapmaya karşı kuvvetli bir eğilimi vardır. Çeliğin çekme ve akma dayanımını arttırır. Makine yapım ve sıcak iş çeliklerinde özellikle vanadyum krom, hava ve makine yapım çeliklerinde wolframla birlikte kullanılır.

VOLFRAM

Volfram; çeliğin dayanımını artıran bir alaşım elementidir. Takım çeliklerinde, kesici kenarlar sertliğinin artmasını, kullanma ömrünün uzamasını ve yüksek ısıya dayanımını sağlar. Bu yönden hava çeliklerinde, takım çeliklerinde ve ıslah çeliklerinde, alaşım elementi olarak yaygın bir şekilde kullanılır. Çelikte volframın bulunması belirli yüzdelere kadar kaynak edilebilme özelliğine geliştirici etkiler yapar. Çeliğe ilâve edilecek beher wolfram yüzdesi, akma ve çekme dayanımını 4 kg/mm2 ye kadar artırır. Volframın karbür meydana getirmeye karşı kuvvetli bir eğilimi olup, yüksek çalışma sıcaklığında, çeliğin menevişlenip sertliğini kaybetmemesini sağladığından, sıcağa dayanımlı çeliklerin yapımında tercih edilir.

3-ÇELİKLER HAKKINDA AÇIKLAMALAR ;

Takım çeliğinin takım çeliği olarak kullanılmasının koşulu onun ısıl işlemidir.Başarılı bir ısıl işlem olmadan kullanılan takım çeliğinin gerçek performansını elde etmek mümkün değildir. Hatalı ısıl işlem takım çeliğinden çok büyük emeklerle üretilen Kalıp-Takım vb. gibi parçaların çoğu zaman geri dönülmez bir şekilde hasar görmesine neden olur.

Takım Çelikleri;

1-Soğuk iş Takım Çelikleri

2-Sıcak iş Takım Çelikleri

3-Plastik Takım Çelikleri

4-Yüksek hız Çelikleri diye 4 ana gruba ayrılırlar.

Takım Çeliklerinin genel olarak Özellikleri:

-Yüksek Mukavemet

-Yüksek Aşınma Direnci

-Yüksek Sertlik

-Yüksek Sertleşebilirlik

-Yüksek Süneklik ve tokluk

-İyi Yüksek sıcaklık Özellikleri

-Düşük Isıl Genleşme

-Yüksek işlenebilirlik

-İyi kaynaklanabilirlik

-İyi Parlatılabilirlik.

Takım çeliklerinin üretiminde 50mm2nin üzerindeki parçalar Dövme ile üretilmeli,Kabuk soyulmalı ve Ultrasonik çatlak kontrolünden geçirilmelidir. Bu işlemler yapılmazsa belli bir derinliğe kadar temizileme yapılmalı ve kullanılmadır.

ÇELİK KALİTESİ:

Takım çeliği yüksek oranda alaşım elementleri içerir. Yüksek alaşım elemanı çeliğin ergitilmesinden dökümüne ve işlenmesine kadar her aşamasında diğer çeliklerin üretiminden farklı sistemlerin kullanılmasını zorunlu kılar.

ÇELİK ÜRETİMİ:

Çok yüksek nitelikli olan takım çeliklerinin üretiminde kullanılan yöntemler son derece kaliteli ve yüksek teknoloji ürünü süreçlerden oluşmaktadır. Girdi olara çok temiz hurda kullanılır. Ergitme elektrik ark ocaklarında yapılır. Ve mutlaka ergitme sonunda Ca enjeksiyonu -pota metalurjisi-enjeksiyonla gaz alma gibi işlemler çeliğin kalitesini arttırmak için ergiyiğe tatbik edilir. Döküm dipten Döküm yöntemi ile yapılır. Elde edilen ingotlar curuf altı Ergitme işlemi ile iç yapı homojenliği kazandırılarak ve sonra dövülerek ısıl işleme alınır. Tüm bu ısıl işlemler ve dövme sonucu bozunmuş tabakaların çelikten uzaklaştırmak için kütükler taşalı işleme girer. Böylece Kabuk soyunmuş hale gelen kütükler ultrsonik çatlak kontrölünden geçirilerek yada diğer mekanik incelemelerden geçirilerek müşteriye sunulur.

Bazı Notlar:

Pota Metalurjisi ve dipten döküm yöntemi ile segregasyon (alaşım elemanlarının ve kalıntılarının birikmesini) azaltan blok ısıl işlemi ile birlikte Kombine dövme sistemleri homojen kimyasal bileşimi garanti eden üretim koşullarıdır. Takım çeliğinin en önemli özellikleri Tokluk ve sünekliktir. Ağız Dökülmesine,çatlak oluşumuna ve çatlağın ilerlemesine karşı malzemenin gösterdiği direnç mümkün olduğunca yüksek olmalıdır.

CURUF ALTI ERGİTME:

Kimyasal bileşimle oynayarak geliştirerek bu özellikleri arttırmanın sınırları vardır. Öte yandan iki malzemenin kimyasal bileşimi aynı olsa dahi mikroyapıları farklı olabilir. Çeliğin Hücre yapısı olarak anılan mikroyapının ince olması ve her bölgede aynı yani homojen olmalıdır. Taneler ne kadar ufak ve biçimleride küreye yakın olursa çeliğin özellikleri de o kadar yüksek olacaktır .İşte bu yüzden takım Çelikleri vakum altında Gaz Gderme ile safsızlık , oksijen-azot ve hidrojenden arındırılır. Ca Enjeksiyonu ile sülfürler Küresel hale getirilir. Ve en önemlisi Curuf altı Ergitme yöntemi ile çelik yeniden ergitilerek içerdiği son safsızlıktan kurtulması sağlanır. Böylece Son Derece Temiz bir mikro yapı yani son derece Tok bir çelik elde edilmiş olunur. ESR Görmüş Malzeme homojen ve temiz iç yapıları,mekanik Özellikleri kendini yüksek tokluk ve süneklik olarak ifade eder.

DÖVME:

Takım çeliklerinin içerdiği yüksek oranlı alaşım Elementleri (CR,V,Mo,W gibi…) çeliğin katılaşma yapısında yoğun olarak kaba karbürler şeklinde bulunur.Bu karbürler ağ yapısındadır. Bu karbürler Tokluğu düşürücü ve kırılgan özelliğe sahiptir. Amaç: Döverek ağ yapının parçalanması ve Karbürlerin Küçültülmesidir.

TALAŞLI İŞLEME:

Dövme ve ısıl işlem esnasında kütüklerin yüzeyinde Oksidasyon ile Yüzey çatlaklarını gidermek gerekir.Bu yüzden bu kütüklere mutlaka Kabuk soyma işlemi yapılmalıdır.

İnceltme Ve Kalite kontrol:

Kabuk soyma sırasında çatlak olup olmadığı ultrasonik çatlak kontrölünden geçirmek gerekir.

.

MÜHENDİSLİK HİZMETLERİ.

MÜHENDİSLİK HİZMETLERİ. Fizibilite

Fizibilite